12月14日,重質(zhì)油國家重點實驗室成立30周年學(xué)術(shù)研討會在中國石油大學(xué)(北京)翠宮召開。實驗室退休老教師代表、本行業(yè)特邀專家學(xué)者和實驗室?guī)熒?00人一起暢談體會,研討學(xué)術(shù),共慶實驗室30歲生日。

中國石油大學(xué)(北京)黨委書記山紅紅、中國石油大學(xué)(華東)副校長操應(yīng)長致辭。實驗室學(xué)術(shù)委員會主任曹湘洪院士發(fā)來賀信;特邀嘉賓中國科學(xué)院化學(xué)研究所韓布興院士,中國石油化工研究院黨委書記、院長何盛寶對實驗室表示熱烈祝賀。學(xué)術(shù)委員會常務(wù)副主任徐春明院士主持學(xué)術(shù)研討,北京大學(xué)劉忠范院士、中國石化科技部主任謝在庫院士分別作了“石墨烯新材料:從科學(xué)到工程”“等級孔分子篩催化與分子工程”的報告。12月14日下午和15日,會議還將邀請20余名專家學(xué)者為聽眾展現(xiàn)高水平學(xué)術(shù)報告,與會科技人員將就行業(yè)發(fā)展趨勢和前瞻性技術(shù)問題展開研討。

三十而立,對一個人具有重要的意義,對一個實驗室來說,更是如此。今天,讓我們共同回顧重質(zhì)油國家重點實驗室30年來走過的不平凡歷程和收獲的累累碩果。

初心如磐 回首實驗室的誕生

1989年,我國著名的石油煉制專家楊光華教授、林世雄教授等老一輩科學(xué)家預(yù)見到用足、用好寶貴的石油資源是解決我國能源安全、保障國民經(jīng)濟(jì)快速發(fā)展的必經(jīng)之路,針對我國石油資源不足、自產(chǎn)原油偏重的現(xiàn)狀,審時度勢,高瞻遠(yuǎn)矚,適時向國家計委建議,設(shè)立以提高我國重質(zhì)油加工利用技術(shù)水平為研究目標(biāo)的“重質(zhì)油加工國家重點實驗室”,并獲得立項建設(shè),成為我國迄今為止唯一以重質(zhì)油為主要研究對象的國家重點實驗室。楊光華教授任首屆學(xué)術(shù)委員會主任,林世雄教授任首屆實驗室主任。

筑夢前行 砥礪奮進(jìn)的30年

實驗室建設(shè)初期,舉步維艱,白手起家。參與實驗室首創(chuàng)的老前輩和全體師生(王仁安教授、劉耀芳教授等)一道嘔心瀝血,起早貪黑,開始了緊張而有序的實驗室裝修、改造和儀器設(shè)備的購置和安裝調(diào)試。為了用好僅有的120萬美元世界銀行貸款和420萬人民幣配套建設(shè)資金,大家反復(fù)論證,充分調(diào)研,3年內(nèi)購置和自制了10多臺套必須的儀器和設(shè)備,初步具備了進(jìn)行重質(zhì)油組成結(jié)構(gòu)分析、分離和催化轉(zhuǎn)化、熱轉(zhuǎn)化反應(yīng)研究的實驗條件,從此開啟了重質(zhì)油加工的系統(tǒng)性、創(chuàng)新性研究工作。

1995年,實驗室迎來了成立以來第一次大考——接受國家計委、科技部等部門組織的驗收,實驗室全體成員上下齊心,團(tuán)結(jié)協(xié)作,順利通過國家驗收,正式對外開放。

1999年,實驗室迎來了第一次國家評估,在高層次領(lǐng)軍人才嚴(yán)重短缺的情況下,經(jīng)過全體老師的共同努力,最終順利通過,度過了實驗室發(fā)展的最困難時期。

2002年,為了應(yīng)對國家對重質(zhì)油這一能源和資源的緊迫、重大需求,實驗室將研究領(lǐng)域向上拓展到重質(zhì)油成因化學(xué)、重質(zhì)油開采化學(xué),向下拓展到重質(zhì)油高附加值利用,并將實驗室更名為“重質(zhì)油國家重點實驗室”,開創(chuàng)了實驗室建設(shè)的新局面。此后在2004年、2009年和2014年,實驗室以“良好”的成績順利通過國家評估。

經(jīng)過30年的建設(shè)與發(fā)展,“重質(zhì)油國家重點實驗室”已成為在國內(nèi)外有著重要影響的高水平的重質(zhì)油基礎(chǔ)性研究平臺、人才培養(yǎng)基地和學(xué)術(shù)交流與國際合作舞臺,為解決石油石化這一國家支柱產(chǎn)業(yè)的重大急需作出了重要貢獻(xiàn)。

“重質(zhì)油國家重點實驗室”已經(jīng)成為我國重質(zhì)油基礎(chǔ)理論研究、技術(shù)開發(fā)的重要基地和領(lǐng)跑者,成為我國能源科技領(lǐng)域高端人才的搖籃和國際學(xué)術(shù)交流的重要平臺,成為了產(chǎn)、學(xué)、研、用緊密結(jié)合的協(xié)同創(chuàng)新中心,并在實踐中逐步形成了獨特的實驗室文化。

研究成果 繪實驗室恢宏畫卷

實驗室緊密圍繞重質(zhì)油的高效轉(zhuǎn)化與優(yōu)化利用,深入開展應(yīng)用基礎(chǔ)研究和關(guān)鍵技術(shù)開發(fā),瞄準(zhǔn)學(xué)科前沿,加強(qiáng)多學(xué)科交叉與融合,開展應(yīng)用基礎(chǔ)研究,取得一系列創(chuàng)新性成果;同時,研發(fā)了一批重質(zhì)油領(lǐng)域的關(guān)鍵技術(shù),在滿足國家需求方面作出了不可替代的突出貢獻(xiàn)。實驗室以第一完成單位共獲國家技術(shù)發(fā)明二等獎1項、國家科技進(jìn)步二等獎4項、教育部自然科學(xué)一等獎2項、省部級科技獎勵一等獎43項、授權(quán)發(fā)明專利946項,出版專著12本,發(fā)表研究論文5000余篇。代表性研究成果包括:

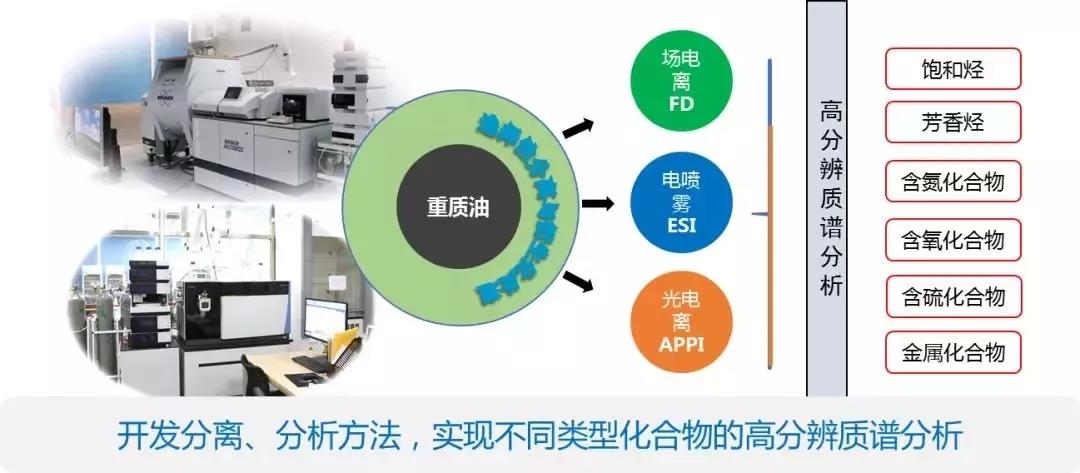

——重質(zhì)油化學(xué)。該相關(guān)分析方法成功應(yīng)用于環(huán)境樣品的分子組成分析,在環(huán)境化學(xué)、海洋地球化學(xué)及微生物地球化學(xué)等領(lǐng)域得到廣泛推廣應(yīng)用。在過去幾年中出版專著2部,在《中國科學(xué)》上組織兩期專刊,發(fā)表論文80余篇,連續(xù)主辦4屆“重質(zhì)油化學(xué)”國際會議,形成了較大的國際影響。

——復(fù)合離子液體碳四烷基化新技術(shù)。該項目組從2000年開始研究離子液體碳四烷基化,保證了液-液傳質(zhì)效率,滿足了快速反應(yīng)的要求,并集成了原料預(yù)處理-催化反應(yīng)-離子液體再生-分離回收等過程,形成了具有自主知識產(chǎn)權(quán)的新技術(shù)。該項目獲授權(quán)國際發(fā)明專利30件、中國發(fā)明專利18件,2013年建成了世界首套工業(yè)生產(chǎn)示范裝置,目前已在國內(nèi)多家煉油企業(yè)推廣應(yīng)用。先后獲得2014年中國石油和化學(xué)工業(yè)聯(lián)合會技術(shù)發(fā)明特等獎、2015年教育部技術(shù)發(fā)明一等獎、2017年國家技術(shù)發(fā)明二等獎,并入選2014年度中國高等學(xué)校十大科技進(jìn)展。

——高汽油收率低碳排放系列催化裂化催化劑工業(yè)應(yīng)用。由中國石油石油化工研究院、蘭州石化、中國石油大學(xué)(北京)等單位共同完成的高汽油收率低碳排放系列催化裂化催化劑工業(yè)應(yīng)用項目,成功開發(fā)出了高汽油收率低碳排放系列催化劑,并在國內(nèi)外實現(xiàn)大規(guī)模工業(yè)應(yīng)用,為我國煉油產(chǎn)品結(jié)構(gòu)調(diào)整、煉油工業(yè)低碳可持續(xù)發(fā)展及油品質(zhì)量升級提供了關(guān)鍵技術(shù)支撐和保障,對于靈活應(yīng)對我國汽柴油需求變化、保證我國成品油市場供需平衡以及降低能源安全風(fēng)險等具有重要意義。

——滿足國家汽車排放標(biāo)準(zhǔn)的清潔汽油生產(chǎn)成套技術(shù)開發(fā)與應(yīng)用。本項目開發(fā)出清潔汽油生產(chǎn)成套技術(shù),所取得的重大技術(shù)創(chuàng)新包括:揭示了FCC汽油中含硫化合物和烯烴的分布規(guī)律及催化轉(zhuǎn)化行為;創(chuàng)制了輕汽油小分子硫醇重質(zhì)化的預(yù)加氫催化劑、重汽油大分子硫化物脫除催化劑和接力脫硫催化劑;揭示了FCC汽油中烯烴定向轉(zhuǎn)化為高辛烷值組分的新途徑;發(fā)明了ZSM-5分子篩孔道和酸性精細(xì)調(diào)控技術(shù),創(chuàng)制了將重汽油中大分子烯烴定向轉(zhuǎn)化催化劑;有機(jī)耦合分段加氫脫硫和烯烴定向轉(zhuǎn)化技術(shù),F(xiàn)CC汽油清潔化的成套技術(shù)。該技術(shù)獲授權(quán)發(fā)明專利33件、形成技術(shù)秘密18件,已建成投運裝置18套(總加工能力達(dá)1270萬噸/年),截至2014年12月底,新增銷售額372987萬元,新增利潤169620萬元,新增稅收84255萬元。

——重油催化裂化后反應(yīng)系統(tǒng)關(guān)鍵裝備技術(shù)。該實驗室在中國石油天然氣集團(tuán)公司等單位的大力支持下,從1993年開始摸索出了一套實現(xiàn)催化裂化快分系統(tǒng)“三快”和“兩高”要求的有效途徑,開發(fā)出4種不同構(gòu)型的新型提升管末端快分系統(tǒng),可滿足我國目前存在的所有類型的催化裂化裝置,并在48套工業(yè)裝置中成功應(yīng)用,創(chuàng)造了巨大的經(jīng)濟(jì)效益和顯著的社會效益,提升了我國催化裂化裝置關(guān)鍵裝備的技術(shù)水平;不僅適用于新裝置設(shè)計,還很容易在老裝置上實施技術(shù)改造,以最大限度提高裝置輕油收率,延長裝置運行周期;總體已達(dá)到國際先進(jìn)水平,一些關(guān)鍵技術(shù)已達(dá)到國際領(lǐng)先水平。另外,實施本技術(shù)通常所需投資僅為國外同類技術(shù)的1/20~1/10,具有明顯的技術(shù)和市場價格競爭力。該成果獲2010年度國家科技進(jìn)步二等獎。

——提高輕質(zhì)油品收率的兩段提升管催化裂化新技術(shù)。實驗室基于計算流體力學(xué)理論分析和工業(yè)提升管在線采樣分析研究,建立了“有效抑制干氣和焦炭生成的強(qiáng)化催化裂化”理論,并基于該理論發(fā)明了TSRFCC新技術(shù),該技術(shù)用“兩段提升管反應(yīng)器”取代傳統(tǒng)的單一提升管反應(yīng)器,通過與再生器優(yōu)化耦合,構(gòu)成具有兩路催化劑循環(huán)的新型反應(yīng)再生結(jié)構(gòu)。已有12套工業(yè)裝置應(yīng)用該技術(shù),累計加工能力達(dá)900萬噸/年。與現(xiàn)有技術(shù)相比,輕質(zhì)油品收率提高1.5—2.0個百分點;干氣產(chǎn)率降低1.5—2.0個百分點;柴油密度減小,十六烷值提高3—8個單位。成果獲得2010年度國家科技進(jìn)步二等獎(第一完成單位)。

——高含水油田優(yōu)勢通道定量描述與調(diào)控技術(shù)及工業(yè)化應(yīng)用。在優(yōu)勢通道定量描述的基礎(chǔ)上,分別針對常規(guī)水驅(qū)油田和聚驅(qū)后轉(zhuǎn)水驅(qū)油田,提出調(diào)控理念和方法及配套的調(diào)控材料,形成四項調(diào)控技術(shù):(1)優(yōu)勢通道的定性識別、定量描述與預(yù)測方法,提高調(diào)控措施的效率10~30%。(2)區(qū)塊整體堵調(diào)決策技術(shù),實現(xiàn)了常規(guī)水驅(qū)油田提高采收率最大可達(dá)5%。(3)聚驅(qū)后利用地層殘留聚合物調(diào)控優(yōu)勢通道技術(shù),該技術(shù)已成功應(yīng)用于三大石油公司的18個主要油田,占全國油田總數(shù)的90%以上,累計措施近2500井次,增產(chǎn)原油增產(chǎn)油量120萬余噸,總產(chǎn)值69.6億元。獲2010年度國家科技進(jìn)步二等獎(第一完成單位)。

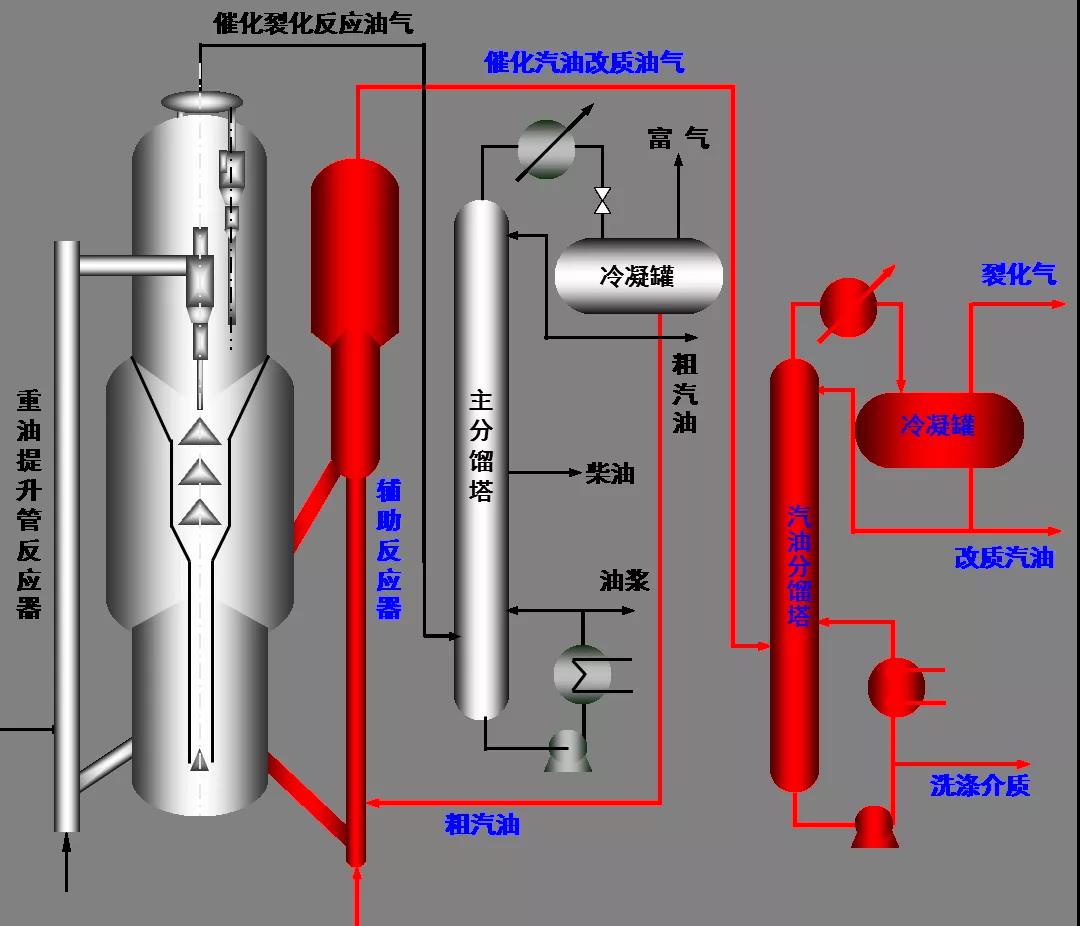

——催化裂化汽油輔助反應(yīng)器改質(zhì)降烯烴技術(shù)的開發(fā)和應(yīng)用。該技術(shù)在現(xiàn)有常規(guī)工業(yè)催化裂化裝置上,增設(shè)一個由輸送床和湍動床相耦合的輔助反應(yīng)器單獨對催化裂化汽油進(jìn)行改質(zhì),促進(jìn)了氫轉(zhuǎn)移、異構(gòu)化、環(huán)化、芳構(gòu)化等反應(yīng),抑制了裂化和縮合反應(yīng),有效解決了以往技術(shù)存在的降烯烴帶來辛烷值損失的難題,創(chuàng)新性強(qiáng),已獲10項國家發(fā)明專利授權(quán),擁有自主知識產(chǎn)權(quán)。在中國石油撫順石化公司150萬噸/年等5套重油催化裂化裝置上成功工業(yè)化。工業(yè)應(yīng)用結(jié)果表明,該技術(shù)工藝簡單,易于實現(xiàn),在汽油烯烴含量由50v%左右降至18v%以下,辛烷值略有增加,改質(zhì)過程的干氣加焦炭損失小于裝置總進(jìn)料的1.0wt%,解決了汽油烯烴含量超標(biāo)嚴(yán)重的問題,取得了良好的社會效益和經(jīng)濟(jì)效益,從而為我國煉油工業(yè)及時為市場提供國III汽油奠定了技術(shù)基礎(chǔ),為環(huán)境保護(hù)事業(yè)作出了應(yīng)有的貢獻(xiàn),獲2006年度國家科技進(jìn)步二等獎。

——提高輕油收率的深度延遲焦化技術(shù)。降低石油焦產(chǎn)率、提高輕質(zhì)油品收率是延遲焦化技術(shù)進(jìn)步的關(guān)鍵,符合國家重大戰(zhàn)略需求。本項目基于重質(zhì)油熱反應(yīng)化學(xué)和輻射傳熱理論,開發(fā)了結(jié)焦速率低、停留時間長、處理量大、輕油收率高的深度延遲焦化技術(shù)。該技術(shù)研發(fā)始于20世紀(jì)80年代的基礎(chǔ)研究,90年代基于基礎(chǔ)研究剖析了國外先進(jìn)技術(shù)并在解決生產(chǎn)實際問題過程中,形成優(yōu)于國外同類技術(shù)的深度延遲焦化技術(shù):單程處理量比國外最先進(jìn)技術(shù)提高50%,注汽量降低50%,清焦周期延長1倍;工業(yè)標(biāo)定數(shù)據(jù)表明,石油焦產(chǎn)率平均降幅達(dá)10%。全部采用該技術(shù)每年可為企業(yè)減少300萬噸以上石油焦,相當(dāng)于增加一個小型油田的產(chǎn)量。該技術(shù)獲授權(quán)專利27項,成功應(yīng)用于50多套工業(yè)裝置,總加工量超過5500萬噸/年,接近全國延遲焦化總規(guī)模的50%,每年減少石油焦130萬噸以上,其中7家應(yīng)用企業(yè)近三年新增利潤20多億元;該技術(shù)與殼牌、巴西、加拿大等國外石油公司開展了實質(zhì)性合作;獲得了中國主要煉油企業(yè)的高度肯定,2010年中國石化總公司發(fā)專文推廣;入選體現(xiàn)中國21世紀(jì)煉油技術(shù)水平、具有國際競爭力和獨立知識產(chǎn)權(quán)的16項外推專有技術(shù)之一。

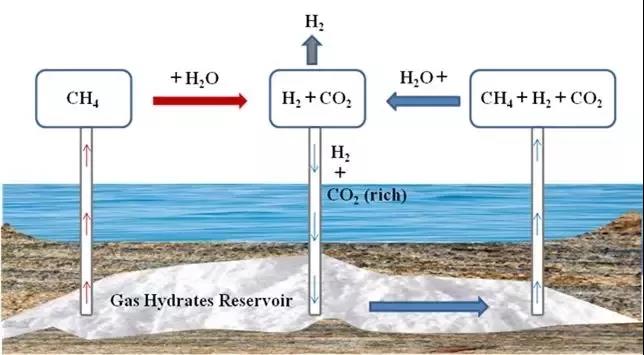

——天然氣水合物成藏機(jī)理及開采原理模擬實驗技術(shù)與裝置。研發(fā)了多尺度、多維度天然氣水合物成藏機(jī)理及開采原理模擬實驗裝置,研發(fā)了天然氣運移、水合物形成與聚集全過程的原位動態(tài)模擬實驗技術(shù),開發(fā)了新型CO2/H2O乳液置換,以及利用CO2和H2的混合氣體開采天然氣水合物新方法,為突破天然氣水合物開采速率慢、效率低的瓶頸問題提供了新途徑。獲得了大量的實驗數(shù)據(jù),形成了系統(tǒng)規(guī)律性認(rèn)識,獲得11項中國發(fā)明專利和1項實用新型專利授權(quán)。相關(guān)成果為中海油研究總院、中石油勘探開發(fā)研究院、伊朗石油工業(yè)研究院、中石化華北分公司等天然氣水合物勘探開發(fā)的相關(guān)研究和方案設(shè)計提供了關(guān)鍵數(shù)據(jù)和技術(shù)支撐。專家鑒定意見認(rèn)為總體技術(shù)達(dá)到國際先進(jìn)水平,其中大尺度實驗裝置及水合物開采模擬技術(shù)達(dá)到國際領(lǐng)先水平。獲2016年度中國石油和化工自動化應(yīng)用協(xié)會技術(shù)發(fā)明一等獎。

展望未來,實驗室機(jī)遇與挑戰(zhàn)并存,任重而道遠(yuǎn)!實驗室將進(jìn)一步聚焦學(xué)科前沿和石油石化行業(yè)重大技術(shù)需求,加強(qiáng)多學(xué)科交叉與融合,繼續(xù)開展基礎(chǔ)研究和應(yīng)用基礎(chǔ)研究,針對重質(zhì)油化學(xué)、劣質(zhì)重油輕質(zhì)化、清潔油品生產(chǎn)、重質(zhì)油高值化利用等難題,通過創(chuàng)新利用重質(zhì)油化學(xué)平臺、創(chuàng)新傳統(tǒng)技術(shù)與開發(fā)非常規(guī)技術(shù)融合、大力推廣清潔油品生產(chǎn)技術(shù),以及發(fā)展裝備新材料和功能新材料等,力爭取得創(chuàng)新性成果,為促進(jìn)行業(yè)進(jìn)步和社會發(fā)展作出貢獻(xiàn)。